T: +86-18962109320

E: james@sz-welden.com

E: james@sz-welden.com

55 Puxing Road, Linhu Town, Wuzhong District, Suzhou, Jiangsu Province, 215105, Kina

Visningar:0 Författare:site Editor Publicera Tid: 2025-12-24 Ursprung:Webbplats

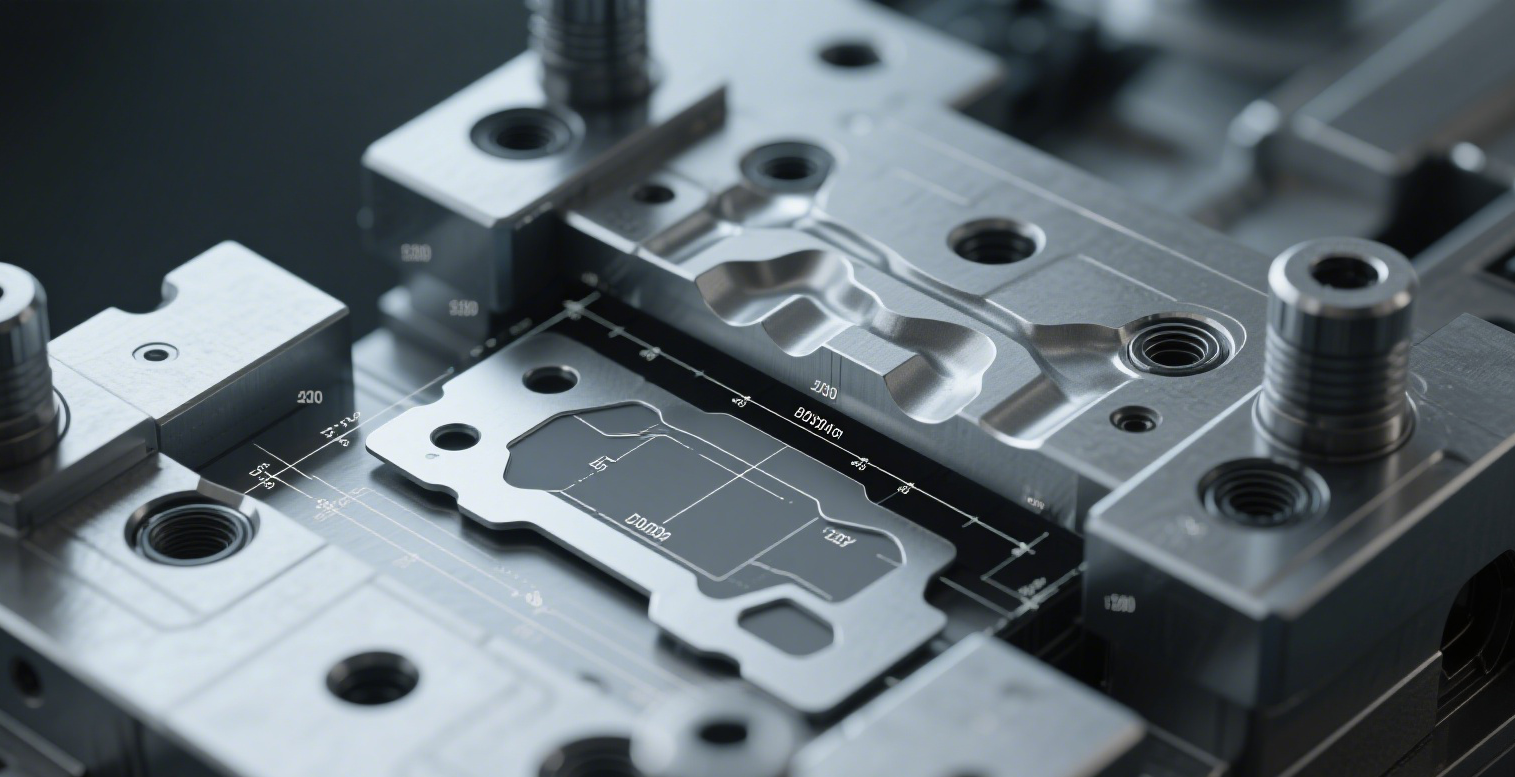

CNC-bearbetning förändrar hur moderna produkter är byggda och lyfter precision och hastighet till nya nivåer. Den här artikeln förklarar varför det har blivit en strategisk teknik i dagens tillverkningsvärld och vad som gör den viktig för ingenjörer och köpare. Du kommer att se hur det omformar design, produktion och storskaliga industriella arbetsflöden.

CNC-bearbetning har blivit grunden för modern precisionsteknik. När industrier strävar mot högre prestanda, snävare toleranser och mer komplexa geometrier, ger CNC-teknik den konsekvens och kontroll som traditionell bearbetning inte kan matcha. Kombinationen av digital programmering, realtidsövervakning och intelligent kompensation skapar en tillverkningsmiljö där noggrannheten är förutsägbar, repeterbar och skalbar. I det här avsnittet utforskar vi de viktigaste framstegen som gör CNC till det nya riktmärket för global tillverkning.

Moderna CNC-system når nu toleranser så snäva som ±0,002 mm, långt utöver vad manuella operatörer kan uppnå. Denna förbättring drivs av linjärmotorer med hög precision, återkopplingssystem med slutna kretsar, stela maskinstrukturer och avancerade mätverktyg.

Branscher som flyg, robotik, optik och medicinsk utrustning förlitar sig på dessa mikronnivåfunktioner för att producera komponenter som kräver felfri ytfinish, exakt inriktning och konsekvent montering över tusentals enheter. Precision inom dessa områden är inte valfritt – det påverkar direkt säkerhet, tillförlitlighet och funktionell prestanda.

Till skillnad från manuell bearbetning – där resultaten varierar beroende på operatörens skicklighet – säkerställer CNC-bearbetning att varje del matchar den programmerade specifikationen. Denna konsekvens stärker produktens tillförlitlighet, minskar kvalitetstvister och bygger långsiktigt varumärkesförtroende för tillverkarna.

För att visa hur CNC-toleranser stödjer olika industrier, skisserar tabellen nedan typiska krav:

Industri | Typisk erforderlig tolerans | Varför CNC är idealiskt |

Flyg och rymd | ±0,005–0,01 mm | Säkerställer strukturell integritet och flygsäkerhet |

Robotik | ±0,01 mm | Möjliggör mjuka rörelser och stabil kinematik |

Optik | ±0,002–0,005 mm | Krävs för linshus och inriktningsramar |

Medicinsk utrustning | ±0,01 mm | Kritisk för implantat och kirurgiskt verktygs noggrannhet |

I alla segment blir CNC-precision en konkurrensfördel som direkt förbättrar tillförlitligheten och nedströmsprestanda.

5-axliga och 7-axliga CNC-maskiner introducerar en ny nivå av geometrisk frihet. De tillåter spindeln och skärverktygen att röra sig samtidigt längs flera plan, vilket gör det möjligt för tillverkare att producera:

Djupa inre håligheter

Underskärningar och sammansatta vinklar

Organiska eller fria konturer

Blad och pumphjul av turbinkvalitet

Dessa funktioner är nästan omöjliga att uppnå med traditionella 3-axliga inställningar utan flera återfixturer. Fleraxlig bearbetning minskar antalet inställningar som krävs, vilket minimerar mänskliga ingrepp och uppriktningsfel. Detta förbättrar inte bara precisionen utan minskar också bearbetningstiden.

När produkterna blir mindre, lättare och mer integrerade, ändras fleraxlig bearbetning från en specialiserad förmåga till ett baslinjekrav. Inom sektorer som flyg-, medicin- och elfordon är komplexa former nu standard – och fleraxliga CNC-maskiner gör denna komplexitet överkomlig och repeterbar.

Temperaturförändringar är en av de största källorna till bearbetningsfel. Moderna CNC-bearbetningssystem motverkar detta problem med:

Levande temperaturövervakning

Spindelbelastningssensorer

Deformationsförutsägelse i realtid

Automatiserade termiska kompensationsalgoritmer

Eftersom maskinen värms upp under tunga eller höghastighetsoperationer, justerar den verktygsbanor automatiskt för att kompensera för termisk expansion. Även mikroskopiska förskjutningar kan påverka noggrannheten, men avancerade CNC-styrenheter eliminerar drift innan det blir en mätbar defekt.

Denna teknik möjliggör längre produktionskörningar, högre hastigheter och utökad obemannad drift – en idealisk installation för uppdragskritiska CNC-delar . Fabriker får förtroende för att den första delen och den sista delen i en batch kommer att matcha perfekt, oavsett körtid eller skärförhållanden.

Moderna CNC-maskiner hanterar ett bredare utbud av material än någonsin tidigare. Denna mångsidighet ger ingenjörer mer utrymme att förnya sig utan att byta tillverkningsbarhet. Vanliga material inkluderar:

Aluminium av flyg- och rymdkvalitet (t.ex. 6061, 7075)

Medicinska rostfria stål (304, 316L)

Värmebeständig titanlegeringar

Högpresterande teknisk plast (PEEK, Delrin, nylon)

Kolkompositer och hybridmaterial

Denna breda anpassningsförmåga öppnar kreativ frihet för designers som utvecklar lätta strukturer, termiskt stabila höljen, korrosionsbeständiga former eller biokompatibla komponenter. CNC-bearbetning blir den gemensamma plattformen för industrier som utforskar avancerade material och nästa generations strukturer.

Oavsett om målet är styrka, värmebeständighet, flexibilitet eller miniatyrisering, stöder CNC nästan alla designriktningar – vilket gör det till en hörnsten i framtida tillverkningsinnovation.

CNC-bearbetning förkortar drastiskt tiden till prototyp. Ingenjörer kan validera konstruktioner inom dagar istället för veckor, vilket möjliggör snabbare iteration och minskar risken för konstruktionsfel i sent skede. Denna hastighet är avgörande för konsumentelektronik, fordonskomponenter och startups av hårdvara. Möjligheten att testa flera designvariationer i snabba cykler blir en stor fördel på konkurrensutsatta marknader.

Till skillnad från 3D-utskrift, där prototypegenskaper kan skilja sig från produktionsutdata, är CNC-prototyper identiska i materialstyrka, ytfinish och toleranser till massproducerade delar. Denna sömlösa övergång minskar utvecklingsosäkerheten och stödjer arbetsflöden direkt till produktion. Företag gynnas av att undvika överraskningar under uppskalning.

CAD-designfiler matas in direkt i CAM-programmering, vilket säkerställer konsekvent geometri från digital modell till fysisk del. Simuleringsverktyg upptäcker kollisioner, optimerar verktygsbanor och minskar bearbetningstiden innan skärningen ens börjar. Denna digitala synergi är avgörande för moderna FoU-team som strävar efter hastighet utan att kompromissa med precisionen.

Med höga skärhastigheter och automatiserat verktygsbyte stödjer CNC-bearbetning snabb lågvolymproduktion och är en av de mest effektiva lösningarna för delar som behövs inom snäva deadlines. Speciellt för brotillverkning mellan prototyp och massproduktion är CNC fortfarande det mest kostnadseffektiva alternativet.

Moderna CNC-celler stödjer robotlastning, automatiskt byte av palett och obevakad 'ljus-släckning'-drift. Tillverkare ökar produktionen avsevärt utan att utöka arbetskraften, perfekt för fordons-, medicin- och flygsektorn. Automatisering minskar också mänskliga fel, vilket leder till högre övergripande processtillförlitlighet.

CNC-system utrustade med vibrationssensorer, verktygsslitagedetektering och adaptiv matningskontroll minimerar fel. Smartare kontroll minskar skrot, minskar materialspill och förbättrar kostnadsförutsägbarheten. När färre material går till spillo minskar den totala enhetskostnaden, vilket gör CNC till en ekonomiskt lönsam långsiktig investering.

Högpresterande beläggningar, avancerade hårdmetallverktyg och optimerad spånevakuering möjliggör snabbare skärhastigheter och längre verktygslivslängd. Dessa förbättringar ökar genomströmningen och minskar stilleståndstiden. I takt med att verktygen utvecklas blir CNC-bearbetningscyklerna snabbare, stabilare och allt mer automatiserade.

CNC-bearbetning överensstämmer naturligt med lean-strategier genom att säkerställa processstandardisering, minska variationen och möjliggöra kontinuerliga förbättringar genom dataanalys. Fabriker kan spåra flaskhalsar, bearbetningstider och verktygsslitagetrender för att förfina arbetsflöden och minimera icke-värdeskapande aktiviteter.

Digitala tvillingar replikerar CNC-maskiner virtuellt, vilket gör det möjligt för tillverkare att simulera skärbanor, analysera prestanda och optimera programmering före produktion. Detta minskar maskinslitage och påskyndar inställningstiden. Företag som använder digitala tvillingar rapporterar färre kollisioner, snabbare prototyper och förbättrad delkvalitet.

Artificiell intelligens analyserar spindelbelastning, verktygsslitage, vibrationssignaler och bearbetningstemperatur. AI justerar automatiskt hastigheter och matningar, identifierar optimala parametrar och förutsäger potentiella fel – vilket leder till mjukare skärningar och längre verktygslivslängd. Som ett resultat blir bearbetningsstrategier självoptimerande.

IoT-aktiverade CNC-maskiner tillhandahåller instrumentpaneler i realtid som visar användning, cykeltider, energiförbrukning och underhållsvarningar. Dessa insikter hjälper fabriker att förbättra produktiviteten och minimera oplanerade stillestånd. Chefer kan upptäcka ineffektivitet omedelbart och lösa dem innan förseningar uppstår.

Digital teknik | Vad den gör | Fördelar för tillverkare | Typiskt användningsfall |

Digitala tvillingar | Virtuell replika simulerar bearbetningsbeteende | Förkortar inställningstiden, minskar kollisionsrisken, förbättrar utbytet vid första passagen | Simulering av bearbetningssteg för turbinblad |

AI Toolpath Optimering | AI justerar flöden, hastigheter och verktygsengagemang i realtid | Ökar produktiviteten, stabiliserar skärkrafterna, förlänger verktygets livslängd | Höghastighetsfräsning av aluminiumhus |

Prediktivt underhåll | Analyserar vibrationer, spindelbelastning, termiska signaturer | Förhindrar stillestånd, sänker reparationskostnaderna, ökar drifttiden | Tidig upptäckt av slitage på spindellager |

IoT-maskinövervakning | Spårar maskinanvändning och cykeltid | Förbättrar schemaläggning, möjliggör light-out tillverkning | Tillverkning av precisionsdelar för fordon |

Mätning under process | Mäter detaljer under bearbetning | Säkerställer noll-defekt flöde och minskar inspektionstiden | Medicinska implantat och mikrokomponenter |

Genom att analysera sensordata identifierar prediktivt underhåll verktygsförsämring och spindelproblem innan de orsakar defekter eller maskinstopp. Detta tillvägagångssätt maximerar drifttiden och minskar reparationskostnaderna. Det gör också underhållsschemaläggningen mer exakt och mindre störande.

Exakta verktygsbanor och optimerade skärparametrar minskar onödig materialborttagning. Bearbetning i nästan nätform och avancerade kapslingsstrategier förbättrar materialutnyttjandet ytterligare. Resultatet är lägre kostnad och minskad miljöpåverkan.

Moderna CNC-styrenheter optimerar spindelströmförbrukning, kylvätskecirkulation och tomgångsförbrukning. Högeffektiva motorer minskar energibehovet samtidigt som precisionen bibehålls. Detta gör CNC till en av de mest miljömässigt ansvarsfulla subtraktiva teknikerna.

Förutsägande underhåll och stabila produktionsförhållanden förlänger maskinens livslängd, vilket minskar miljöpåverkan från maskinbyte och sänker driftskostnaderna. Mer hållbara maskiner förbättrar också långsiktig ROI.

CNC Machinings förmåga att hantera metaller som aluminium och titan överensstämmer med hållbarhetsmålen eftersom dessa material kan återvinnas upprepade gånger utan nedbrytning. Detta gör CNC till ett naturligt val för slutna cirkulär tillverkning.

Komplexa strukturella delar, turbinblad, hus och landningsställskomponenter förlitar sig på CNC:s höga precision och materialkompatibilitet. Flygindustrin kräver både styrka och lätthet – CNC levererar båda.

CNC-bearbetning stöder batterihus, motordelar, konsoler och drivlinskomponenter som kräver hög konsistens över miljontals enheter. EV-innovation är beroende av exakt termisk hantering och strukturell stabilitet, båda kan uppnås genom CNC.

Implantat, kirurgiska instrument och mikrobearbetade komponenter kräver extrem precision och biokompatibla material – områden där CNC utmärker sig. Den medicinska industrin förlitar sig starkt på CNC för att säkerställa patientsäkerheten.

När enheterna krymper, levererar CNC-bearbetning tunnväggiga strukturer, kylflänsar, formar och precisionshus med snäva toleranser. Elektroniska system drar nytta av CNC:s förmåga att producera detaljerade mikrofunktioner.

Att kombinera CNC-finish med additiv tillverkning skapar starkare komponenter med komplexa inre strukturer och släta bearbetade ytor. Denna hybridmetode förenar geometrisk frihet med precisionsfinishing.

Framtida system kommer att integrera robotik, pallautomation och AI-schemaläggning för att skapa självhanterande produktionsceller. Dessa fabriker kommer så småningom att fungera med minimal mänsklig tillsyn.

Superlegeringar, kolkompositer, konstruerad plast och funktionsgraderade material kommer att fortsätta att utöka CNC:s kapacitet, vilket möjliggör nya industrier och applikationer.

När precision och hastighet blir konkurrensfördelar kommer CNC-bearbetning att vara central för innovation inom nationellt försvar, halvledartillverkning, förnybar energi och globala leveranskedjor. Företag som anammar CNC kommer att leda tillverkningsomvandlingen.

CNC-bearbetning omdefinierar precision, hastighet och hållbarhet i modern tillverkning. AI-kontroll, adaptiv bearbetning och digitala tvillingar driver fabriker mot en smartare framtid. Företag behandlar nu CNC som en strategisk fördel, inte bara en process. Suzhou Welden Intelligent Tech Co., Ltd. tillhandahåller avancerade CNC-lösningar som hjälper team att uppnå hög noggrannhet, stabil kvalitet och snabbare produktion.

S: CNC-bearbetning ökar noggrannheten, hastigheten och tillförlitligheten, vilket gör att företag kan skapa exakta CNC-delar i stor skala.

S: Fleraxlig CNC-bearbetning möjliggör komplexa former och jämnare ytor, vilket förbättrar kvaliteten på CNC-delar.

A: Flyg-, medicin- och elektroniksektorerna förlitar sig på CNC-delar för hög precision och stabil prestanda.

S: AI förbättrar CNC-bearbetning genom att optimera verktygsbanor och förutsäga verktygsslitage, vilket hjälper fabriker att producera konsekventa CNC-delar.

S: CNC-bearbetning sänker kostnaderna genom att minska skrot, förhindra omarbetning och producera exakta CNC-delar vid första passet.

S: CNC-bearbetning håller materialstyrkan och toleranserna konsekventa från prototyp till slutliga CNC-delar, vilket möjliggör smidig uppskalning.